探究(jiū)了建築鋁型材用砂紋粉末塗料配(pèi)方中聚酯樹脂類型的選擇、固化劑用(yòng)量、顏填料類型的選擇(zé)對(duì)塗層耐候性能及耐水煮性能的影響,以及助劑對塗層紋理形態等的影響。

本研究得到適用於戶外建築鋁型(xíng)材塗裝的耐候型砂紋粉末塗料(liào),且各性能(néng)指標均達到鋁型材相關國家標準要求。

金屬型材(cái)以其優異的耐久性、裝飾性和加工成型性(xìng)等特點,廣泛用(yòng)於建築行業。而鋁型材因其加工性能佳、質輕等特點,占金(jīn)屬(shǔ)型材用量的80%以上,因此粉(fěn)末(mò)塗料在鋁型材(cái)方麵的應用(yòng)得到了迅速增長。

尤其是粉末塗料噴(pēn)塗的鋁建材,與陽極氧化、電泳塗(tú)裝表麵處理方法(fǎ)相比,對水(shuǐ)和大氣的汙染程度、能耗明顯降低。

塗膜的機械性能如硬(yìng)度、耐磨性、耐酸性等指標卻大幅提(tí)高,使用壽命比普通(tōng)陽極氧化鋁材高出1倍,且色(sè)彩豐富,更能體現建築的多樣化、個性化。

目前粉末靜電噴塗已成(chéng)為國內鋁型材(cái)表麵塗(tú)裝中的熱點,型材用粉末噴塗結合熱轉印技(jì)術會使其更時尚,使粉末噴塗的型材具有更大的發展(zhǎn)空間。

現(xiàn)在應(yīng)用於鋁型材的粉末塗料大都是流平(píng)粉末塗料,其耐候性一般,但是塗覆了流平粉末塗(tú)料的(de)鋁型材在搬(bān)運(yùn)過程中以及其(qí)使用環境導致表麵極易被刮花且易變色。

因此鋁型材用流平粉末塗料越來(lái)越成為非主流產品(pǐn)。而鋁型材用砂紋粉末塗料恰恰解決了這個問題,正在被大量使用。

鋁型材因具有大量的邊角,因此一般采用靜電(diàn)噴塗(tú)的粉末(mò)塗料難以將鋁型材邊角完全塗覆,影響美觀;且由於(yú)鋁型材的特定使用環境,鋁型材粉末塗料必須具有(yǒu)良好的耐水煮性能,以(yǐ)避免其(qí)在(zài)使用過程中變色。

目前使用在鋁型材上的常規(guī)粉末塗料的邊(biān)角上粉率一般在(zài)40%左右,邊角上粉不足,影響邊角外觀;耐水煮的色差ΔE 一(yī)般(bān)在2.0 左(zuǒ)右,目測已(yǐ)經(jīng)能看出變色,影響使用。

因此,本文(wén)從粉(fěn)末塗料的耐候性、耐水煮、邊角上粉等性(xìng)能(néng)出發,針對鋁型材的使用環境研製出符合鋁型材使用的耐候性砂紋效果粉末塗料(liào)。

1、試驗部分

1.1 原材料

飽和羧基聚酯樹脂(工業級),國產樹脂A、國產樹脂B、國產樹脂C、進口樹脂D、進口樹脂E;

三縮(suō)水甘油基異氰脲酸酯(TGIC,工業級),鞍山(shān)潤德精(jīng)細化工有限公司;

金紅石(shí)型鈦白粉(工業級),杜邦公司;

硫酸鋇(bèi)(BaSO4,工(gōng)業級),國產(chǎn);

粉末塗料通(tōng)用顏料(工業(yè)級),汽巴(Ciba)公司;

粉末塗(tú)料通(tōng)用助劑(jì)(流平劑、安息香、脫氣劑等,均為工業級),國產。

1.2 主要設備

Ф30型雙(shuāng)螺杆擠出機、萬能中藥粉碎機、ACM 磨粉係統(tǒng)、小型靜電噴塗設備、激光粒度分布儀、衝擊試驗儀、鹽霧試驗箱、氙燈人工加速老化試驗儀等塗料及塗層性能檢測設備。

1.3 粉末塗料及塗層製備(bèi)

按比(bǐ)例稱取(qǔ)飽和羧基(jī)聚酯樹脂、異氰脲酸三(sān)縮水甘油(yóu)酯、填料(liào)、常規助劑、砂紋劑、膨潤土、增電劑、顏料,置於混料缸,充分混合並(bìng)破碎,得到預混物料;

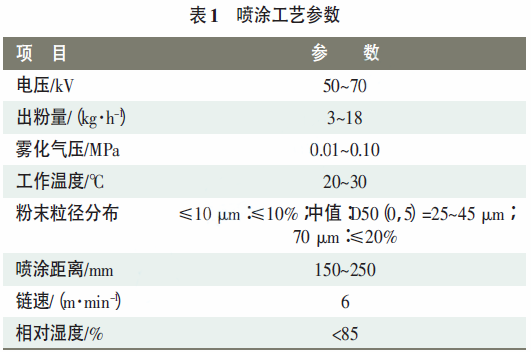

預混(hún)合後的物料進入雙螺杆擠出機擠出(chū),擠出機加(jiā)熱溫度控製在80~120℃;擠出(chū)後的(de)物料經壓片、冷卻、粉碎機粉碎成粒徑(等效粒徑(jìng)D50)為20~45μm的粉體,然後篩分、包裝。噴塗工藝參數見表(biǎo)1。

2、結果與討論

2.1 聚酯樹脂的(de)選擇

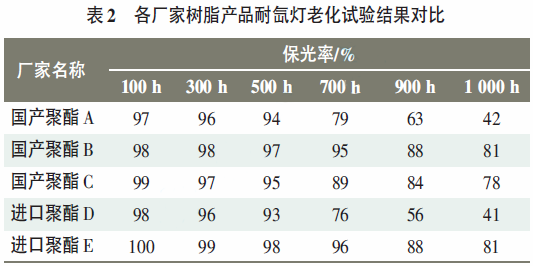

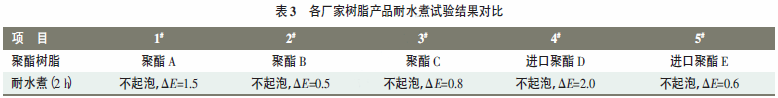

試驗選取了國產樹脂A、國產樹脂(zhī)B、國產樹脂(zhī)C、進口樹脂D以及(jí)進口樹脂E 等不同廠家的聚酯樹脂產品,按照相同配方設計(jì)製備塗層樣(yàng)板, 進行氙燈老化(huà)與耐水煮性能測試,得到的老(lǎo)化試驗數據見表2,耐水(shuǐ)煮性能見表3。

從表2可(kě)知,國產(chǎn)樹(shù)脂B、進口樹(shù)脂E 製備的塗層耐老化性能較好,其次是國產樹脂C。從鋁(lǚ)型材(cái)用粉末(mò)塗料對耐候性能要(yào)求高的特點出發,選用國產樹脂B的產品作(zuò)為塗料的樹脂成分。

由表(biǎo)3可以看出,采用聚酯樹脂B時2h的耐水煮(zhǔ)試驗色差能夠達到(dào)0.5 以內,目測(cè)已經看不出變化,性能優良。

其次,試驗選取國產樹脂B廠不同酸值(zhí)類型(20~25、30~38、40~ 50mgKOH/g)聚酯樹脂,鞍山TGIC固化劑,選擇砂紋(wén)劑、膨潤土及填料(liào)硫酸鋇、鈦白粉等。

按照鋁型材用砂紋粉(fěn)粉末塗料設計,得(dé)到在酸值為(wéi)30 ~38mgKOH/g的樹脂綜合(hé)性能最為(wéi)優越。

其原因可能是酸值偏低時(shí)交聯(lián)密度不足,固化不(bú)夠完全,機(jī)械性能稍差,酸值增大時,聚酯樹脂反應活性將增(zēng)大,反應速度過(guò)快(kuài),塗層固化得過快(kuài),紋理效果難以控製。

而且飽和羧基聚酯樹脂是由多元醇與多元酸縮聚製(zhì)得的(de),高酸值聚酯樹脂的製備通常需添加偏苯(běn)三酸酐類的原材料,而該類物質會使塗(tú)層的耐候性能降低,因而考慮到耐候性方麵,不適宜選擇(zé)酸值太高的聚酯樹脂。

綜上所述(shù),本試驗選(xuǎn)用國產樹脂B廠酸值在30~38mgKOH/g範圍內的飽和羧基(jī)聚酯(zhǐ)樹脂。

2.2 固化(huà)劑用量的影響

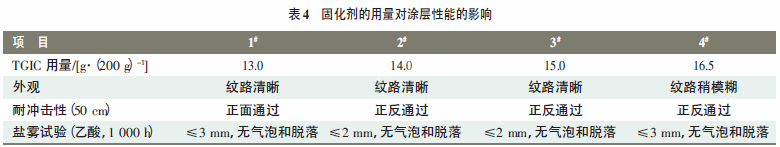

本試驗選用酸值為30~38mgKOH/g的飽和羧基聚酯樹脂(國產樹脂B),添加鈦白粉(fěn)、砂紋劑、膨潤土等(děng),按(àn)照鋁型材用粉末塗(tú)料設計配方,對比了TGIC用量對塗層相關性能(néng)的影響,試(shì)驗結果見表4。

從表4不(bú)難看出,當(dāng)固化(huà)劑用量(liàng)比較少(shǎo)時,塗層的耐化學品性能和物理性能相對較差,這是由體係固化不完全造成的,但是當固化劑用量超過一定的程度,不但會增加(jiā)配方成本,還會因為膠化速度急劇增大而影響塗層紋路的效果。

另(lìng)外不(bú)同樹脂(zhī)生產廠商生產的聚(jù)酯樹脂酸值的範圍各有差異,即使是同一公司的同一產品(pǐn),不同的生產批次其酸值也或多或少存在一些變動。

所以在設計(jì)配方時,應當根據所選用聚酯樹脂酸值的具體情況,首先計算固化劑的(de)理論用量,然後在此理論基礎上通過具體試驗進行驗證,並最終確定實際固化(huà)劑用量。

本試驗選取的酸(suān)值為30~38mgKOH/g的聚酯樹脂,對其選取鞍山TGIC 作為(wéi)固(gù)化(huà)劑(jì),推薦14.5~15.5g/200g樹(shù)脂的配方用量。

2.3 填料的影(yǐng)響

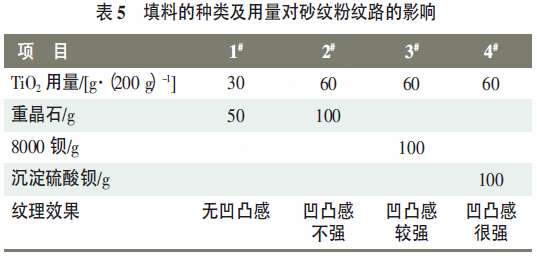

製備鋁型材用(yòng)耐候型砂紋粉末塗料時,因其耐候性能(néng)要求較高,填料通(tōng)常選用硫酸鋇。

硫酸鋇(bèi)有天然硫酸(suān)鋇(bèi)(重晶石,250目)、8000鋇(8 000目)、沉(chén)澱硫酸鋇(10000 ~ 20000目)幾種,在使用中,通常通過選用硫酸鋇的種類來調節砂紋粉的紋路大小與形態,見表5。

加入填料的量越多,相對(duì)應的吸油量也就(jiù)越(yuè)大,通常鈦(tài)白粉的吸(xī)油量在20%~22%,硫(liú)酸鋇的吸油量在10%~15%,吸油(yóu)量越大(dà),塗層凸凹程度就越(yuè)強;

硫酸鋇的粒度大小(xiǎo)決定了它的吸油(yóu)量(liàng)的(de)多少(shǎo),沉澱硫酸鋇(bèi)的粒度(dù)最小,在2~5μm範圍,其比表麵積最大(dà),吸油量也越大,因此凸凹程(chéng)度也越(yuè)強。

2.4 顏料對耐水煮性能(néng)的影響

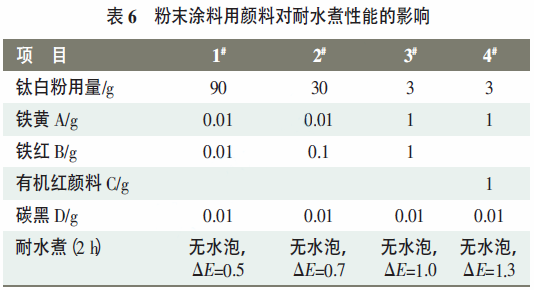

對於一些純色的粉末塗料,耐水煮測試後色差(chà)容易控(kòng)製,能達到(dào)0.5 左右,多采用耐候型無機顏料,如:鐵黑、碳黑、鉻(gè)黃、鐵紅、鈦藍、鈦青、群青、鈦綠等。

對於一些鮮豔(yàn)的粉末塗料,耐水煮時色差較大,主要選擇一些耐高溫性(xìng)能較好的(de)有機顏料。試驗研究了(le)不(bú)同種類的(de)顏(yán)料耐水煮性(xìng)能的差別,見表6。

由表6可以看(kàn)出,對於1#、2#、3# 試樣,顏色越來越鮮豔時,耐(nài)水煮(zhǔ)時其色差變化越來越大,說明顏色越(yuè)鮮豔其耐水煮性能越(yuè)差;

對於3#、4# 試樣,3#采用(yòng)無機紅顏料(liào),4#采用有機紅(hóng)顏料,4#的色差變化大於(yú)3#,說明有機顏料的耐水(shuǐ)煮性能稍差,因此對於(yú)一些鮮豔顏色(sè)的調試應盡量選用一些耐高溫的(de)有機顏(yán)料。

2.5 砂紋粉紋路的研究

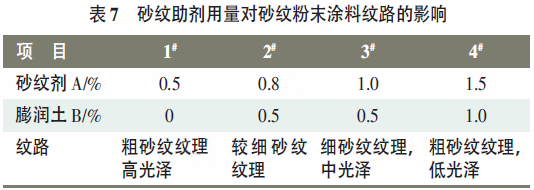

一般通過砂紋粉配方中的砂紋劑與膨潤土來控製紋路的粗細、光澤、凸起程度,也通過樹脂(zhī)的反應(yīng)性來控製紋路的凸起程度,通過粉末粒度大小來調節紋路的粗細(xì),見表7。

、

由表(biǎo)7可以看(kàn)出,當(dāng)砂紋劑在0.5%~1.0%範圍時塗層紋理逐漸減小,當達到1.5%時,砂紋紋(wén)理又開始變大。可以通過調節膨潤土的量在(zài)一定程度(dù)上調(diào)節紋路凸(tū)起程度與(yǔ)光澤高低。

2.6 耐候型鋁型材砂紋(wén)粉末塗料的配方及(jí)性能

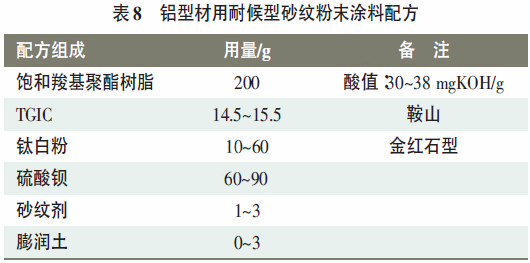

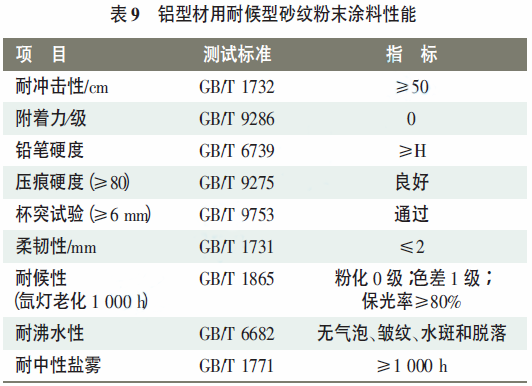

通過上述針對聚酯樹脂、固化劑種類及用量、填料種類及助(zhù)劑用量的篩選和研究,應用於鋁型材的節能環保(bǎo)耐候型粉末(mò)塗料配方構成及性能指標見表(biǎo)8~9。

具(jù)體生產時可依據用(yòng)戶的需要添加對(duì)應的顏料及其(qí)他功能(néng)性助劑,可得到外觀與顏色各異的塗層。

3、結語

耐(nài)候型砂紋粉末(mò)塗料(liào)以其(qí)良好的耐刮傷性能,在鋁(lǚ)型材行(háng)業中的使用越來越廣泛,並逐步替代之前的流平(píng)粉。由於鋁型材的特定使用環境,鋁型材粉末塗料必須具有良好(hǎo)的(de)耐水煮與(yǔ)耐候性能。

來源:廣州擎天材料(liào)科(kē)技有限公司(sī)